我們知道,石墨烯發現源于最初是用透明膠帶從石墨晶體上“粘”出一片石墨烯的,一提起石墨,小伙伴們都不陌生,平常使用的鉛筆芯就是石墨。從碳源到石墨烯,要經歷怎樣的過程,對于石墨烯小白來說,能不能制備石墨烯,如何制備石墨烯呢?今天小編就從專業的角度來為你解讀CVD法制備石墨烯的奧秘······

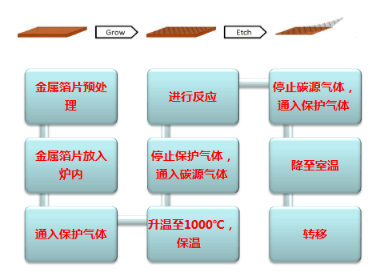

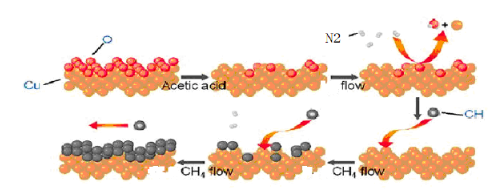

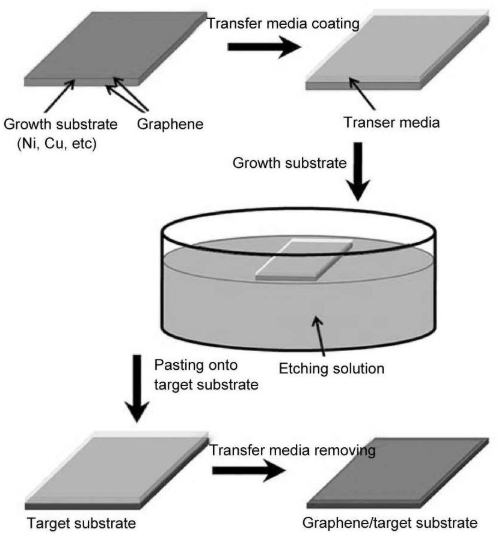

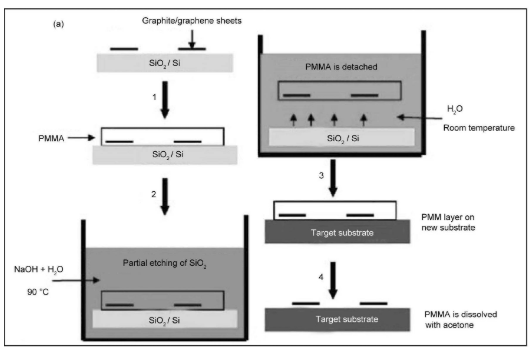

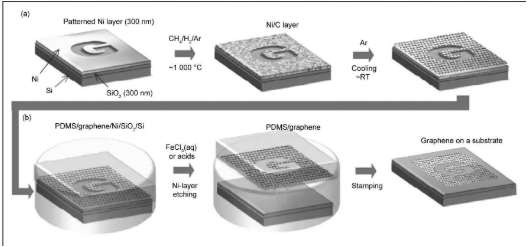

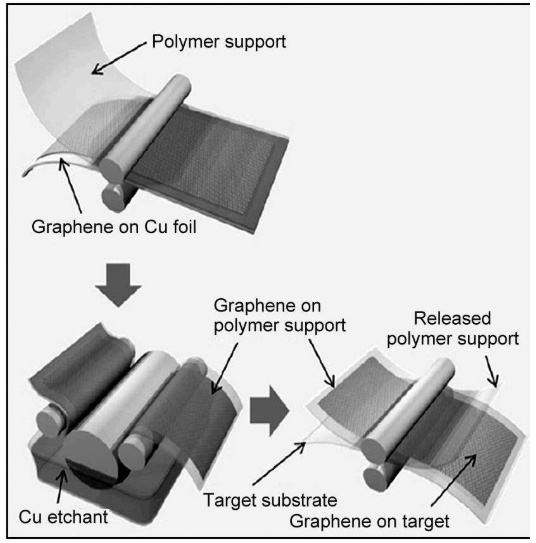

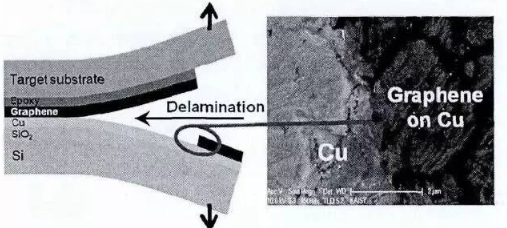

眾所周知,直接剝離法制備石墨烯的產量低,工序復雜,不適宜實際的工業需求。隨著化學氣相沉積法的出現,石墨烯的工業化生產變成了可能。 化學氣相沉積法(CVD)最早出現在二十世紀六十年代,主要用來制備高純度、高性能的固體薄膜。石墨烯的化學氣相沉積的原理是:將一種含碳的氣態物質在高溫和高真空的環境下,用氫氣作為還原性氣體,通入到爐內,生成石墨烯全部都是沉積的襯底表面。石墨烯用化學氣相沉積法制備的設備管式爐,微波等離子CVD設備、射頻化學氣相沉積法等[1-3]。 CVD管式爐:設備簡單,操作容易,但是反應溫度高,時間較長,耗費能量較大,無法制備大面積的石墨烯;此外,由于沒有壓力,薄膜生長容易形成褶皺,減小平整度。 圖1 CVD管式爐 微波等離子CVD設備:是將微波發生器產生的微波用波導管經隔離器進入反應器,并通入甲烷和氫氣的混合氣體,從而產生甲烷-氫氣等離子體,在基底表面進行沉積。此法由于具有等離子體的輔助沉積,使其有沉積溫度低,時間短等優點。 圖2 微波等離子CVD設備 磁控濺射CVD設備:磁控濺射CVD系統屬于冷壁腔CVD系統,也就是說在反應中只有襯底處是有效的加熱區;高溫下,碳氫氣體只在襯底上分解,不會造成碳過多而產生的抑制石墨烯生長的現象。 圖3 磁控濺射CVD設備 CVD法制備石墨烯的基本過程是:把基底金屬箔片放入爐中,通入氫氣和氬氣或者氮氣保護加熱至1000℃左右,穩定溫度,保持20min左右;然后停止通入保護氣體,改通入碳源(如甲烷)氣體,大約30min,反應完成;切斷電源,關閉甲烷氣體,再通入保護氣體排凈甲烷氣體,在保護氣體的環境下直至管子冷卻到室溫,取出金屬箔片,得到金屬箔片上的石墨烯。下圖為石墨烯的制備過程。 圖4 CVD法制備石墨烯的基本流程 CVD法制備石墨烯的過程主要包含三個重要的影響因素:襯底、前驅體和生長條件。? (1)襯底是生長石墨烯的重要條件。目前發現的可以用作石墨烯制備的襯底金屬有8~10個過渡金屬(如Fe,Ru,Co,Rh,Ir,Ni,Pd,Pt,Cu,Au),和合金(如Co-Ni,Au-Ni,Ni-Mo,不銹鋼)。選擇的主要依據有金屬的熔點、溶碳量,以及是否有穩定的金屬碳化物等。這些因素決定了石墨烯的生長溫度、生長機制和使用的載氣類型。另外,金屬的晶體類型和晶體取向也會影響石墨烯的生長質量。 不同的基底材料通過CVD制備石墨烯的機理各不相同[3],主要分為兩種制備機理:?滲碳析碳機制,即高溫時裂解后的碳滲入基底中,快速降溫時在表面形成石墨烯;?表面催化機制,即高溫時裂解后的碳接觸特定金屬時(如銅),在表面形成石墨烯,并保護樣品抑制薄膜繼續沉積,因此這種機制更容易形成單層石墨烯。 過渡金屬在石墨烯的CVD生長過程中既作為生長基底,也起催化作用。烴類氣體在金屬基體表面裂解形成石墨烯是一個復雜的催化反應過程,以銅箔上石墨烯的生長為例[4],主要包括三個步驟: 1)碳前驅體的分解:以C地氣體在銅箔表面的分解為例,CH4分子吸附在金屬基體表面,在高溫下C-H鍵斷裂,產生各種碳碎片CHx。該過程中的脫氫反應與生長基體的催化活性有關,由于金屬銅的活潑性不太強,對甲烷的催化脫氫過程是強吸熱反應,完全脫氫產生碳原子的能壘很高,因此,甲烷分子的裂解不完全。相關研究表明,銅表面上烴類氣體的裂解脫氫作用包括部分脫氫、偶聯、再脫氫等過程,在銅表面不會形成單分散吸附的碳原子。 2)石墨烯形核階段:甲烷分子脫氫之后,在銅表面的碳物種相互聚集,生成新的C-C鍵、團簇,開始成核形成石墨烯島。碳原子容易在金屬缺陷位置(如金屬臺階)形核,因為缺陷處的金屬原子配位數低,活性較高。 3)石墨烯逐漸長大過程:隨著銅表面上石墨烯形核數量的增加,之后產生的碳原子或團簇不斷附著到成核位置,使石墨烯晶核逐漸長大直至相互“縫合”,最終連接成連續的石墨烯薄膜。 圖5 CVD法制備石墨烯生長過程(碳源氣體為甲烷) ( 2 ) 前驅體包括碳源和輔助氣體,其中碳源包括固體(如含碳高分子材料等),液體(如無水乙醇等),氣體(如甲烷、乙炔、乙烯等烴類氣體)三大類;目前,實驗和生產中主要將甲烷作為氣源,其次是輔助氣體包括氫氣、氬氣和氮氣等氣體,可以減少薄膜的褶皺,增加平整度和降低非晶碳的沉積;選擇碳源需要考慮的因素主要有烴類氣體的分解溫度、分解速度和分解產物等。碳源的選擇在很大程度上決定了生長溫度,采用等離子體輔助等方法也可降低石墨烯的生長溫度。 ( 3 ) 生長條件包括壓力,溫度,碳接觸面積等。它們影響著石墨烯的質量和厚度。從氣壓的角度可分為常壓(105Pa)、低壓(10-3Pa~105Pa)和超低壓(<10-3Pa);載氣類型為惰性氣體(氦氣、氬氣)或氮氣,以及大量使用的還原性氣體氫氣;據生長溫度不同可分為高溫(>800℃)、中溫(600℃~800℃)和低溫(<600℃),主要取決于碳源的分解溫度。 金屬基底影響石墨烯的進一步應用,因此,合成的石墨烯薄膜必需轉移到一定的目標基底。 理想的石墨烯轉移技術應具有如下特點:(1)保證石墨烯在轉移后結構完整、無破損; (2)對石墨烯無污染(包括摻雜); (3)工藝穩定、可靠, 并具有高的適用性。對于僅有原子級或者數納米厚度的石墨烯而言, 由于其宏觀強度低, 轉移過程中極易破損, 因此與初始基體的無損分離是轉移過程所必須解決的首要問題。 濕化學腐蝕基底法 濕化學腐蝕基底法是常用的轉移方法,典型的轉移過程為:1)在石墨烯表面旋涂一定的轉移介質(如,聚甲基丙烯酸甲酯(PMMA)、聚二甲基硅氧烷(PDMS))作為支撐層; 2)浸入到適當的化學溶液中腐蝕金屬基底;3)撈至蒸餾水清洗干凈后轉移至目標基底,石墨烯一側與基底貼合;4)通過一定的手段除去石墨烯表面的支撐層物質(如,PMMA可通過溶劑溶解或高溫熱分解去除[1],PDMS直接揭掉[2]),得到需要的石墨烯薄膜。熱釋放膠帶是最近采用的新型石墨烯轉移介質。其特點是常溫下具有一定的粘合力, 在特定溫度以上, 粘合力急劇下降甚至消失, 表現出“熱釋放”特性。基于熱釋放膠帶的轉移過程與PMMA轉移方法類似, 主要優點是可實現大面積石墨烯向柔性目標基體的轉移(如PET), 工藝流程易于標準化和規模化, 有望在透明導電薄膜的制備方面首先獲得應用, 如韓國成均館大學的研究者采用該方法成功實現了30 英寸石墨烯的轉移[3]。相比于“熱平壓”具有更佳的轉移效果。然而, “熱滾壓”技術目前不適用于脆性基體上的轉移, 例如硅片、玻璃等, 因此限制了該方法的應用范圍。 圖6 CVD法制備石墨烯濕法刻蝕轉移 圖7 轉移介質為PMMA 圖7 轉移介質為PDMS 圖7 轉移介質為熱釋放膠帶 腐蝕基底法也存在一定的局限性,例如,涂覆的有機支撐層太薄,轉移時容易產生薄膜撕裂,尤其不利于大面積石墨烯薄膜的轉移;涂覆的有機支撐層太厚,則具有一定強度,石墨烯和目標基底不能充分貼合,轉移介質被溶解除去時會導致石墨烯薄膜破壞。 干法轉移 濕法轉移過程中容易使刻蝕劑等殘留在石墨烯上,為了將CVD法生長在金屬基底上的石墨烯高質量地轉移到目標襯底上,Lock等提出了“干法轉移”這一新穎的石墨烯轉移技術,他們通過這種方法將CVD法合成的石墨烯高質量的轉移到了聚苯乙烯(PS)上。他們首先將一種叫做N-乙胺基-4-重氮基-四氟苯甲酸醋(TFPA-NH2)的交聯分子沉積到經過氧等離子體表面處理的聚苯乙烯上,此交聯分子能夠和石墨烯形成共價鍵,聚合物和石墨烯之間由共價鍵產生的吸附力比石墨烯和金屬基底之間的吸附力大的多,使得石墨烯能夠與金屬基底進行分離。圖為干法轉移的過程,主要分三步:(1)進行樣品合成和襯底處理,用CVD法生長石墨烯并且對聚合物進行表面處理以提高與石墨烯間的吸附力;(2)將石墨烯和TFPA-NH:進行充分的接觸,具體的來說是在一定的溫度和壓力下將石墨烯/Cu和TFPA-NH:用納米壓印機壓印;(3)將石墨烯從金屬基底上分離出來。在干法轉移中,金屬基底沒有被刻蝕掉,可以重復利用,使轉移成本大大降低,此外,轉移到聚合物上的石墨烯質量很高,但缺陷還是存在的。理論上來說,這種方法能夠將CVD生長的石墨烯轉移到各種有機或者無機襯底上。 機械剝離技術 韓國的研究者Yoon等[5]用石墨烯和環氧樹脂之間的作用力來剝離CVD法生長在銅基底上的單層石墨烯。原理是:首先利用CVD法在Cu/SiO2/Si基底上合成單層的石墨烯,然后通過環氧粘接技術將石墨烯和目標襯底連接起來,通過施加一定的機械力可以將石墨烯從銅基體上剝離下來,并且不會對銅襯底造成損壞,實現了無損壞的轉移,銅基底可以用來重復生長石墨烯。這種方法能夠將石墨烯從金屬襯底上轉移下來,并且降低了成本。 圖8 機械剝離法轉移石墨烯 到目前為止,在CVD法制備石墨烯的研究中,絕大多數的報道都是以過渡金屬為基底催化合成石墨烯。因此,為滿足實際電子器件的應用,復雜的、嫻熟的生長后轉移技術是必需的。但是,生長后的轉移過程不僅繁雜耗時,而且會造成石墨烯薄膜的撕裂、褶皺和污染等破壞。考慮到轉移對石墨烯的破壞和后期處理的繁瑣工序,近期研究表明,直接在絕緣體或半導體上生長石墨烯薄膜,有望解決這一問題。 Ismach等[6-7]最先以表面鍍有銅膜的硅片作為基底,實現了石墨烯薄膜在硅片上的直接生長。目前主要有兩種解釋[6-7]:1)典型的CVD生長溫度(1000℃)與Cu的熔點(1083℃)接近,在較高蒸氣壓下Cu蒸發消失,經Cu催化裂解的碳原子則在硅片上直接沉積得到石墨烯,但是石墨烯存在Cu殘留污染。2)為避免Cu膜的蒸發,需要在較低溫度下(如900℃)生長,經Cu催化裂解的碳原子通過Cu膜的晶界擴散遷移到Cu膜和介電基底的界面上形成石墨烯。后來,人們嘗試直接在裸露的介電基底上生長,以SiO2基底為例,最顯著的優勢在于既避免了轉移過程,也實現了與當今半導體業(尤其是硅半導體技術)很好地融合。臺灣國立清華大學Chiu課題組[8]通過遠距離銅蒸氣輔助的CVD過程在SiO2基底直接生長石墨烯,他們在硅片上游一定距離處放置銅箔,銅箔在高溫下產生的銅蒸氣催化裂解碳源,實現了直接在SiO2基底上石墨烯薄膜的生長。 在二氧化硅基底上石墨烯的CVD合成過程是:首先對SiO2片用丙酮、去離子水進行超聲清洗,然后將SiO2基底置于管式爐的恒溫區生長,進行長時間的石墨烯沉積。但是由于反應是無催化的沉積過程,碳源的裂解和石墨烯的成核會受到一定程度的限制,因此一般會采用一定的CVD輔助過程。通常的過程為:? 對SiO2襯底進行一定的活化處理,活化過程為將清洗的SiO2基底置于管式爐的恒溫區中,在高溫800℃下保溫一段時間,然后冷卻至室溫,以出去基底表面上的有機殘留物,并激活生長點。二是在基底上非直接接觸地覆蓋銅箔,在石墨烯生長溫度下,銅金屬升華產生的銅蒸汽對碳源裂解起催化作用。 CVD法制備石墨烯是目前最理想,也是最廣泛的應用于工業化生產的制備技術。